L’abbandono del cloruro di calcio quale fluido impiegato nei circuiti di termoregolazione delle apparecchiature dei reparti produttivi dello stabilimento e l’adozione della miscela di acqua e glicole etilenico al 40%, in grado di coprire range di temperature da -20°C a +120°C, ha condotto ad adottare molteplici soluzioni differenti con conseguente proliferazione della componentistica. Si impone quindi una razionalizzazione e la definizione di uno standard impiantistico a cui fare riferimento nei progetti di revamping che progressivamente interessano i diversi impianti multipurpose che costituiscono i reparti produttivi.

Il progetto affidatomi ha condotto alla definizione di uno standard impiantistico attraverso la verifica delle apparecchiature a servizio dei circuiti di termoregolazione, con l’obiettivo di standardizzarne i componenti ed i relativi asservimenti in funzione delle diverse tipologie e volumetrie degli equipment di cui ogni reparto produttivo è dotato.

Infatti, in ciascuno dei reparti vengono usati reattori di diversa capacità, incamiciati con semitubo o con camicia di scambio termico e condensatori di varie tipologie.

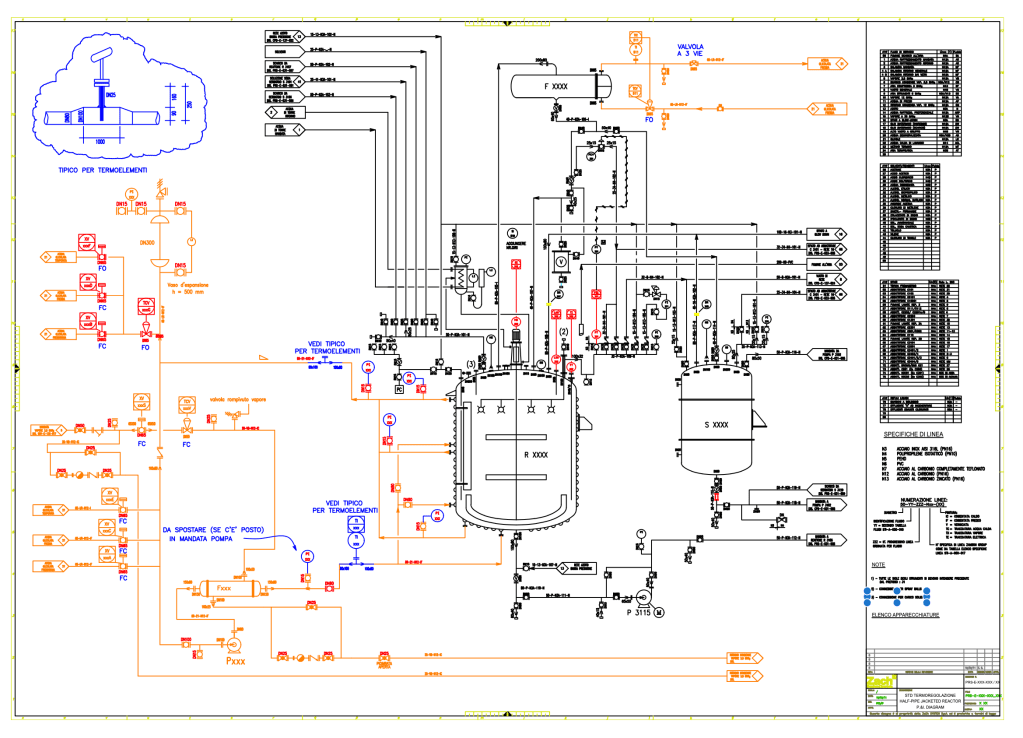

La tecnologia a monofluido impiega una miscela al 40% di acqua e glicole etilenico disponibile a 3 diversi livelli termici:

– un livello termico a -20°C

– un livello termico a +5°C

– un livello termico a +25°C

I circuiti di termoregolazione dei reattori impiegano tutti e tre i livelli termici e sono dotati di uno scambiatore a vapore per permettere il riscaldamento del monofluido nel caso in cui la temperatura interna al reattore debba essere elevata ad un valore superiore a quello reso disponibile dal livello termico a +25°C. Per i condensatori, invece si utilizza unicamente il livello termico a +5°C. Il P&ID (Piping and Instrumentation Diagram) dello standard è riportato nell’immagine di sinistra.

Per la standardizzazione del circuito ho sviluppato un modello che consentisse di simulare il comportamento in riscaldamento e raffreddamento dei reattori.

Si tratta di un processo batch non stazionario in cui il flusso termico e le temperature sono funzioni del tempo. La trattazione si applica al caso di reattori con camicia a semitubo; il caso dei reattori dotati di camicia tradizionale è stato trattato separatamente dal momento che per essi affinché il moto del fluido di termoregolazione in camicia possa raggiungere velocità sufficienti a garantire valori apprezzabili del coefficiente di scambio occorre adottare pompe in grado di erogare portate maggiori rispetto a quelle richieste dalla configurazione a semitubo.

Lo sviluppo del modello ha richiesto una validazione dei valori dei coefficienti globali di scambio sia sulla base di prove sperimentali di convalida di reattori, che dal punto di vista teorico ed una verifica dei limiti imposti al gradiente di riscaldamento dalle caratteristiche fisiche dei reattori. La simulazione del comportamento di reattori di diversa capacità in funzione delle superfici di scambio disponibili e del tipo di scambiatore scelto, ha permesso di individuare gli intervalli entro i quali è possibile adottare convenientemente una data tipologia di scambiatore e di pompa anche nell’ottica di rendere massima l’intercambiabilità e minima la richiesta di componenti a scorta.

Il lavoro che ho svolto ha richiesto, inoltre, la modifica alle logiche di gestione delle sequenze di termoregolazione a livello di sistema di controllo DCS.

La termoregolazione viene attivata agendo sul pulsante presente sulla pagina grafica o gestita automaticamente dalla sequenza di funzionamento del reattore.

La temperatura dell’acqua glicolata che circola nel semitubo è funzione della temperatura che si vuole nel corpo del reattore. Il controllore della temperatura interna del reattore (Master) invia il set point al controllore della temperatura del fluido di termoregolazione (Slave) per raggiungere il valore di temperatura desiderato.

La regolazione della termoregolazione può essere gestita anche semplicemente impostando un valore opportuno alla temperatura del fluido di termoregolazione; in base al valore effettivo e richiesto del fluido di termoregolazione, il sistema di controllo opera sulle valvole di regolazione e on/off operanti sul fluido di raffreddamento o riscaldamento adeguate.

Negli impianti il cui sistema di termoregolazione non è ancora stato oggetto di revamping, il riscaldamento è ottenuto facendo passare vapore o olio diatermico caldo all’interno della camicia. Per raffreddare l’apparecchiatura, occorre scaricare completamente il vapore e la condensa per poi far circolare nella stessa camicia acqua refrigerata o acqua con antigelo. Tutte queste operazioni di riempimento e svuotamento richiedono naturalmente tempo e riducono la produttività. Inoltre, questa soluzione offre un controllo della temperatura solo relativamente preciso e accurato.

I vantaggi della termoregolazione a monofluido sono evidenti: eliminazione dei tempi morti, dovuti alle operazioni di svuotamento e caricamento dei diversi fluidi, e soprattutto si evita il rischio di miscelazione dei fluidi in caso di errori in queste operazioni. Ovvero, avere acqua glicolata in caldaia, o condensa che entra nel chiller, diluendo l’acqua con antigelo esponendo al rischio di congelamento e conseguenti fenomeni di rottura.

Infine, sotto il profilo del controllo della temperatura è possibile ottenere una gestione molto precisa e un controllo molto accurato sui set-point di temperatura, con tolleranze molto ristrette, grazie all’impiego di sistemi PID, valvole modulanti e sistemi di regolazione.

La standardizzazione gioca un ruolo fondamentale nel garantire l’efficienza, la qualità e la sicurezza di prodotti e servizi: ha un impatto positivo sull’efficienza e sulla produttività delle aziende permettendo di ottimizzare i processi produttivi e di ridurre i costi. Ciò consente alle aziende di essere più competitive sul mercato e di migliorare la propria redditività. Consente di stabilire criteri comuni, il che facilita l’interoperabilità e la compatibilità tra diversi dispositivi e sistemi e contribuisce a migliorare la qualità dei prodotti e dei servizi garantendo la riproducibilità dei processi. Infine, anche sotto il profilo della sicurezza la standardizzazione svolge un ruolo cruciale: stabilendo requisiti di sicurezza, i rischi di incidenti o di impatti negativi sulla salute delle persone sono ridotti al minimo.