Il progetto mi ha visto parte attiva nella revisione del flusso produttivo e nella definizione degli user requirements per il nuovo impianto di produzione di Acetilcisteina, identificando i miglioramenti di processo e tecnologici, incluse adeguate soluzioni di automazione, allo scopo di ridurre il costo del prodotto ed aumentare la capacità produttiva.

L’impianto di produzione di Acetilcisteina, costruito negli anni ‘70, garantiva una produttività settimanale di 21 batches da circa 730 kg di prodotto equivalente al 100%, con una turnazione a ciclo continuo ed un costo industriale di 21,46 €/kg (costo base 2013) e, a causa dell’obsolescenza delle apparecchiature, era soggetto ad attività manutentive costose e non prevedibili, causa di fermi produttivi rilevanti.

Lo studio di fattibilità del nuovo impianto di produzione di Acetilcisteina doveva portare all’individuazione delle soluzioni ed interventi necessari per soddisfare l’incremento di almeno il 20% della produttività e ridurre di almeno

il 15% il costo industriale del prodotto con investimenti caratterizzati da tempi di attuazione massimi di 18 mesi ed un pay-back massimo di 3 anni.

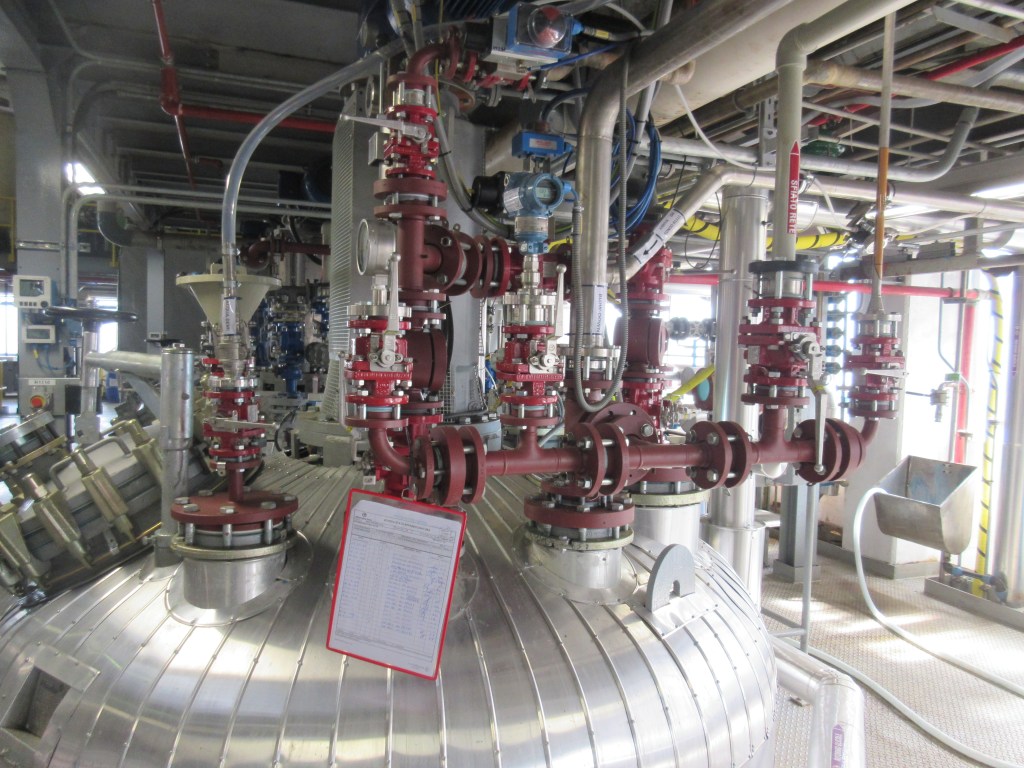

La rivisitazione del processo mi ha condotto a sviluppare il nuovo impianto con un minor numero di apparecchiature: un reattore inox da 6mc (vol. utile) per la reazione di acetilazione, 2 reattori antiacido da 8 mc (vol. utile) per lo spegnimento in acido cloridrico ed una centrifuga antiacida ad asse orizzontale. I reattori, completamente automatizzati e integrati con il sistema di controllo allarmi di stabilimento, sono dotati di sistema chiuso e/o protetto di carico polveri da big-bag e di spray balls per consentire efficaci operazioni di cleaning.

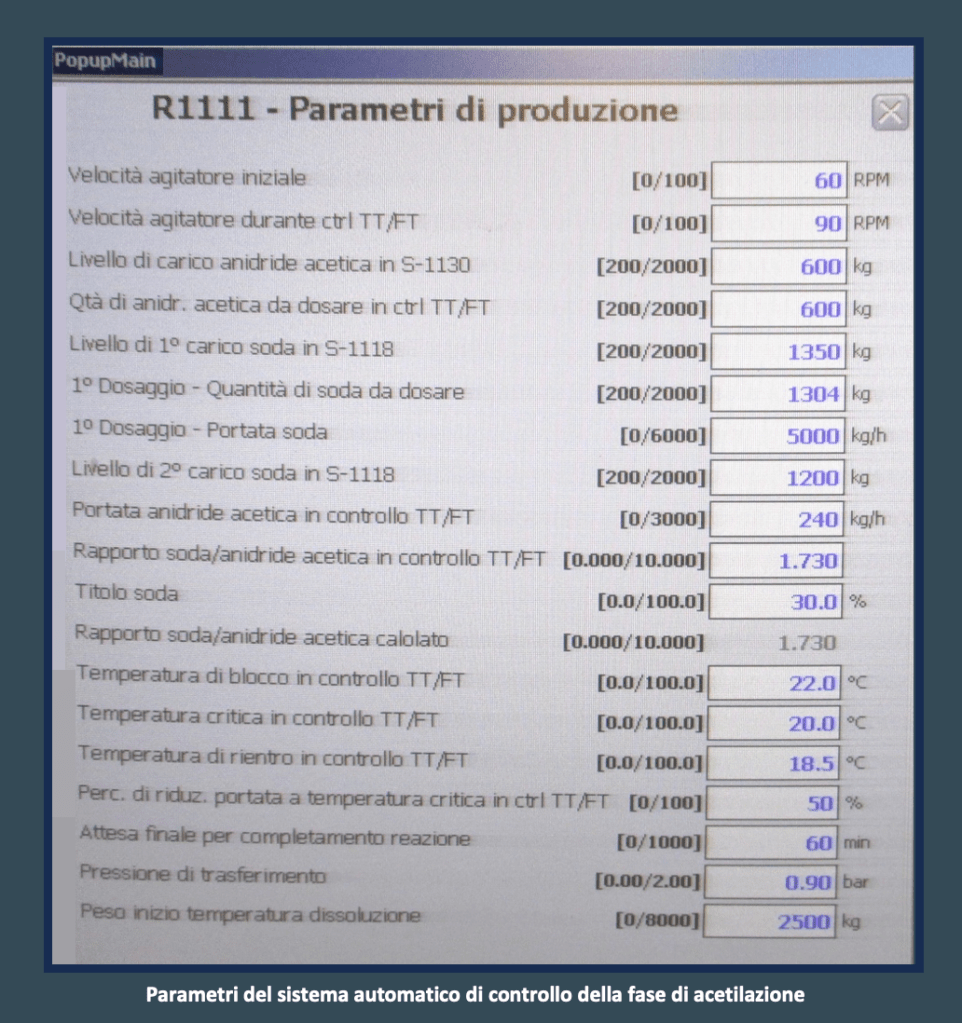

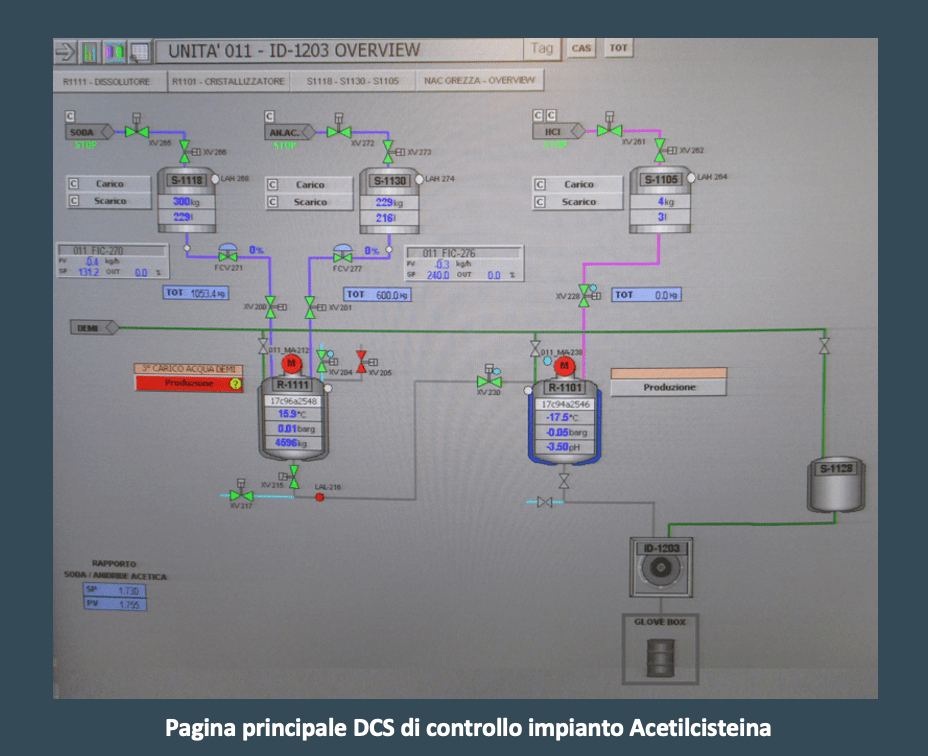

La definizione delle logiche di funzionamento automatico dell’impianto mi ha visto direttamente coinvolto, lavorando a stretto contatto con il team di Project Management e gli sviluppatori del software di controllo.

Sono gestiti dalle sequenze impostate nel sistema di controllo i passaggi di fase della lavorazione, i trasferimenti (in controllo di pressione di azoto) del prodotto tra le diverse apparecchiature, nonchè la gestione del carico nei reattori dell’acqua demineralizzata e dei reagenti liquidi, tramite opportuni serbatoi di dosaggio dotati di celle di carico e misuratori massici dei quantitativi trasferiti, con reintegro automatico del livello. L’implementazione del sistema di automazione ha permesso, inoltre, di ridurre al minimo le operazioni manuali da eseguire in campo.

In conseguenza dell’aumentata riproducibilità delle fasi di regolazione del pH e di cristallizzazione, ottenuta grazie al controllo automatico dei processi di dosaggio dei reattivi e di gestione delle rampe di raffreddamento, si è conseguito un significativo miglioramento sia sotto l’aspetto relativo alla resa che da un punto di vista qualitativo.

Infatti, per ottenere un miglioramento di resa e di qualità del prodotto è necessario condurre la reazione di acetilazione nel minor tempo possibile, dosando contemporaneamente, a temperatura controllata e in regolazione di portata, anidride acetica e soda soluzione, garantendo la miglior miscelazione possibile per favorire l’intimo contatto tra i componenti del sistema di reazione.

Il raggiungimento ed il controllo dei livelli termici richiesti durante le rampe di cristallizzazione è invece fondamentale per ottenere tutta la resa prevista.