Data inizio (approvazione) progetto: 22.06.2000

Data completamento progetto: 05.02.2003

Stanziamento: 782.000,00 €

Nel ruolo di Engineering Manager mi sono stati affidati diversi investimenti finalizzati ad aumentare il livello di sicurezza degli impianti di produzione del Cloruro di Vinile Monomero (CVM) e del Polivinilcloruro (PVC) dello stabilimento di Porto Marghera. Tali investimenti derivavano dagli impegni assunti dalla Società nei riguardi del Comitato Tecnico Regionale nel recepire le migliorie impiantistiche suggerite dagli studi di sicurezza effettuati a seguito della revisione del Rapporto di Sicurezza, obbligo derivante dalla natura a rischio di incidente rilevante dell’attività.

Con riferimento all’impianto di polimerizzazione del Polivinilcloruro, l’intervento più rilevante è stato il progetto finalizzato a massimizzare la sicurezza di esercizio dell’impianto per prevenire gli effetti conseguenti al verificarsi di una reazione fuggitiva (runaway).

Le reazioni di polimerizzazione sono generalmente reazioni rischiose per due motivi: si tratta di reazioni fortemente esotermiche e con forte aumento della viscosità della massa all’aumentare della conversione. In caso di perdita di agitazione e/o raffreddamento è necessario riportare la reazione in condizioni operative di sicurezza.

La polimerizzazione in sospensione del cloruro di vinile monomero è soggetta a runaway a causa della natura altamente esotermica e autocatalitica della reazione.

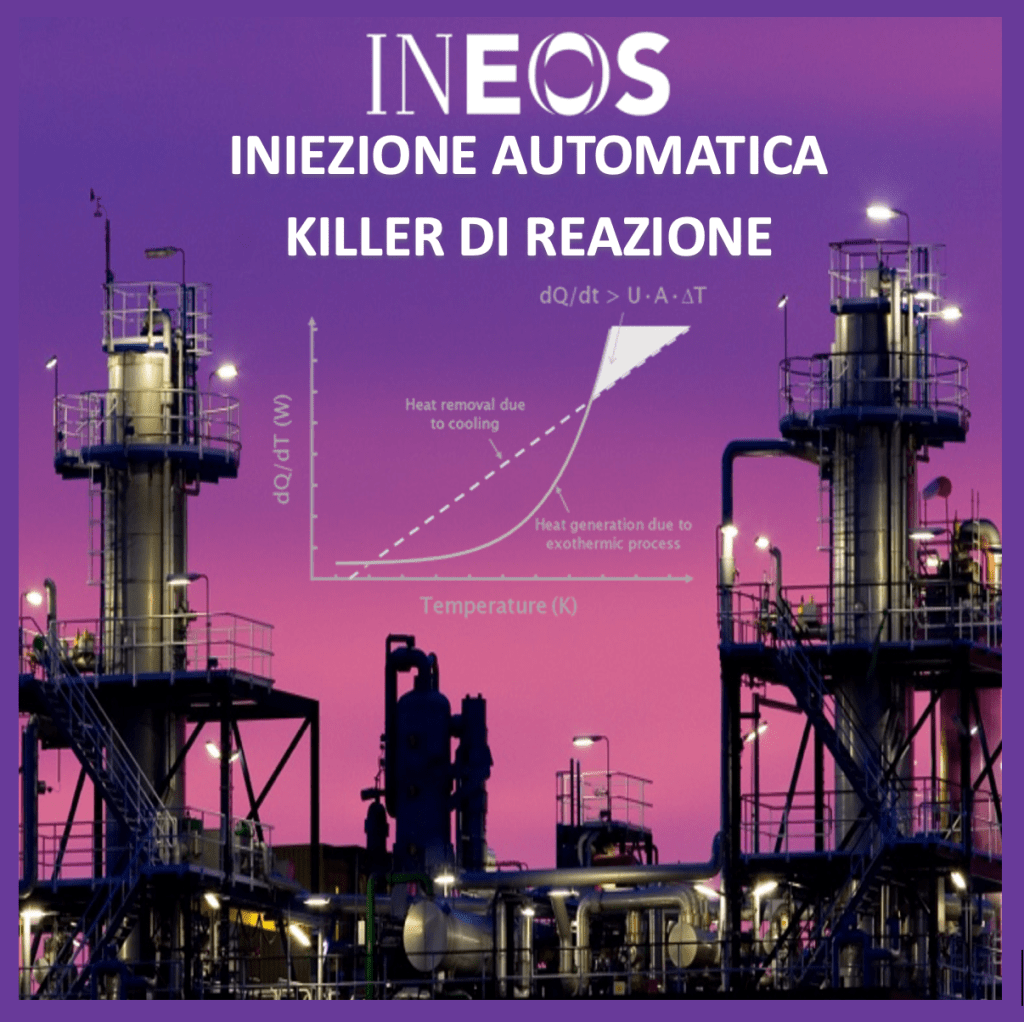

Nelle normali condizioni operative, il calore prodotto viene smaltito grazie al sistema di termoregolazione (camicia di raffreddamento) del reattore. Quando però la velocità di generazione del calore supera la velocità di rimozione del calore e si perde il controllo della temperatura, la reazione diviene incontrollata e autosufficiente. Questo perché l’aumento della temperatura, indotto dall’esotermia della reazione, aumenta la velocità della reazione.

Il calore generato durante la reazione incontrollata supera la capacità di rimozione del calore del sistema di raffreddamento e, se non vengono prese misure adeguate per attenuare questa situazione, ne possono derivare conseguenze pericolose.

Esistono diversi sistemi di mitigazione delle reazioni fuggitive: venting, containment, venting associato al containment e inibizione della reazione. Il metodo dell’inibizione consiste nell’iniezione, al superamento di una determinata soglia di temperatura durante le primissime fasi di sviluppo del fenomeno runaway, di una opportuna quantità di un cosiddetto agente bloccante (short stop agent) all’interno del reattore. Tale sostanza può interferire con la reazione in due modi: come ritardante, abbassandone la velocità, o come inibitore, bloccandola completamente (killer). Come detto, a rendere la situazione più complicata vi è il fatto che la reazione di polimerizzazione comporta anche un aumento della viscosità della massa a causa del cui aumento diminuiscono lo scambio termico e la diffusione dell’inibitore.

La soluzione implementata ha visto la realizzazione di un sistema in grado di garantire l’iniezione dell’inibitore (α-metilstirene) anche in mancanza totale di forza elettromotrice, rendendone quindi l’azione efficace sia in assenza di raffreddamento che in mancanza di agitazione della massa in reazione.

La realizzazione ha previsto l’installazione di serbatoi a pressione dedicati a contenere l’inibitore, il collegamento a bombole di azoto caricate a 200 bar per pressurizzare i serbatoi ed iniettare l’inibitore nel reattore con energia sufficiente a diffondere attraverso la massa reagente, l’installazione della strumentazione di controllo e la configurazione a sistema di controllo DCS della sequenza automatica di intervento.