Affrontare i fermi macchina non programmati è una delle sfide più significative nelle nostre operazioni quotidiane. Spesso, quando si adotta una strategia di manutenzione reattiva, intervenendo solo “a guasto”, tendiamo a sottostimare enormemente i costi reali associati a questi eventi.

I dati dall’industria dimostrano che l’impatto finanziario di una singola ora di fermo macchina può essere devastante, variando significativamente a seconda del tipo di apparecchiatura critica coinvolta, come evidenzia l’estratto del documento di Loctite Pulse allegato.

Queste cifre non rappresentano solo la perdita di produzione o di fatturato. Un fermo non pianificato trascina con sé una serie di costi aggiuntivi spesso trascurati.

❌ Stipendi per il personale specializzato chiamato a intervenire d’urgenza.

❌ Costi elevati per l’acquisto di materiali e pezzi di ricambio in emergenza

❌ Potenziali sanzioni o penali contrattuali con i clienti.

❌ Danni alla reputazione aziendale.

❌ Alti costi per la manutenzione di emergenza e sostituzione anticipata.

Inoltre, le “sfide conosciute” della manutenzione reattiva includono la carenza di personale specializzato, un alto livello di stress per i team, il rischio di incidenti gravi a causa di procedure affrettate o mancanza di preparazione, e insufficienti informazioni affidabili sugli asset. Il lavoro non pianificato è significativamente meno sicuro.

Questo scenario evidenzia perché una strategia di manutenzione predittiva (PdM) non è un’opzione, ma una necessità. Adottare la PdM consente la pianificazione proattiva della manutenzione grazie alla notifica anticipata dei guasti.

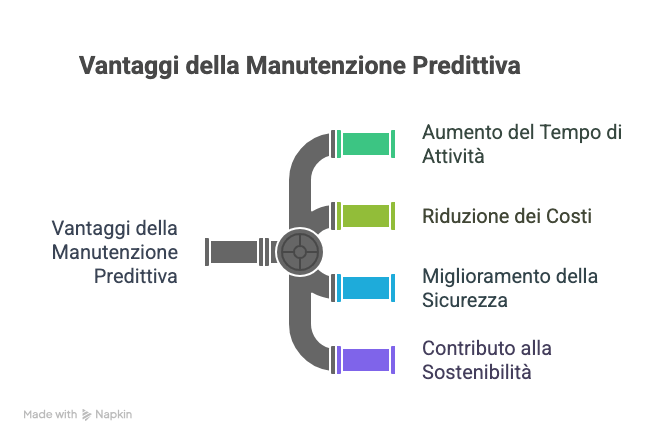

I vantaggi sono tangibili:

✅ Aumento del tempo di attività delle apparecchiature (fino al 20%), evitando le costose interruzioni non pianificate.

✅ Riduzione dei costi complessivi di manutenzione (fino al 10%), spostando gli interventi sull’asse della pianificazione e ottimizzando l’impiego del personale.

✅ Miglioramento della sicurezza sul lavoro, riducendo le situazioni di stress e urgenza.

✅ Contributo alla sostenibilità, riducendo lo spreco energetico delle apparecchiature danneggiate e il fabbisogno di pezzi di ricambio.

Riflettere sulla propria strategia di manutenzione e comprendere il vero costo del fermo macchina è il primo passo per migliorare l’affidabilità operativa e l’efficienza dell’impianto. Le moderne soluzioni IIoT (Industrial Internet of Things) basate su dati e analisi avanzate offrono oggi la possibilità di monitorare in modo continuo e non intrusivo le apparecchiature critiche, trasformando i dati in informazioni affidabili per un processo decisionale proattivo.

È tempo di passare da una manutenzione che reagisce ai problemi a una che li previene.

Guarda l’allegato